As frentes de inovação em PD&I e outras iniciativas da Linha IV – Ferramentarias Brasileiras Mais Competitivas, do programa Mover, vêm avançando no grau de maturidade das soluções desenvolvidas. Um exemplo é o projeto Tire Tooling Benchmarking, selecionado em 2022, que encerra suas atividades com resultados consistentes.

A proposta foi selecionada, pela Fundação de Apoio da UFMG (Fundep), por meio da Chamada Pública de Encomendas Tecnológicas elaborada em parceria com o programa Made in Brasil Integrado (MiBI), uma rede colaborativa para aumento da produtividade e da competitividade do setor automotivo brasileiro instituída pelo Ministério da Economia (substituído pelo Ministério da Fazenda).

O Tire Tooling Benchmarking está enquadrado na categoria Projetos de demonstrador de moldes para vulcanização de pneus. A iniciativa é executada pela Universidade Federal do ABC (UFABC) e tem coordenação geral do professor e pesquisador da instituição, Erik Gustavo Del Conte.

O projeto conta com a participação das ICTs associadas Instituto Senai ISI-MANF, Instituto Senai ISI-MANC, Instituto Senai IST-Metalmecânica e Instituto Senai IST-Metalurgia, além das empresas Prometeon, Volkswagen do Brasil, AGCO, Abinfer, Gaspec, Polimold, Lopes Metal Mecânica, Ysmec Manutenção de Máquinas, Vedamotors, CS CAD CAM Serviços de Software, Fundição São Francisco, Jandinox, Empresas Icon e Fac Tools. O aporte da Fundep é de R$ 1.999.950,04, com contrapartida de R$ 1.486.000,00.

O analista de Programas da Fundep, Tiago Duarte, reforça a relevância e ineditismo da iniciativa, que é o único projeto voltado especificamente para moldes de pneus. “A ideia é apoiar na escalabilidade dos resultados, levando a solução para dentro do Conecta Mais, que já conta com 585 ferramentarias cadastradas na plataforma. O projeto apresentou resultados de grande impacto para a cadeia e, como linha setorial, é exatamente o que buscamos com o programa. Esta solução poderia se transformar, por exemplo, em um curso no Módulo de Capacitação do Conecta Mais, para ser difundida entre mais ferramentarias. Uma pesquisa com resultados tão significativos precisa ser amplificada e difundida para mais empresas”, afirma.

Conheça mais sobre o projeto.

AVANÇOS SETORIAIS

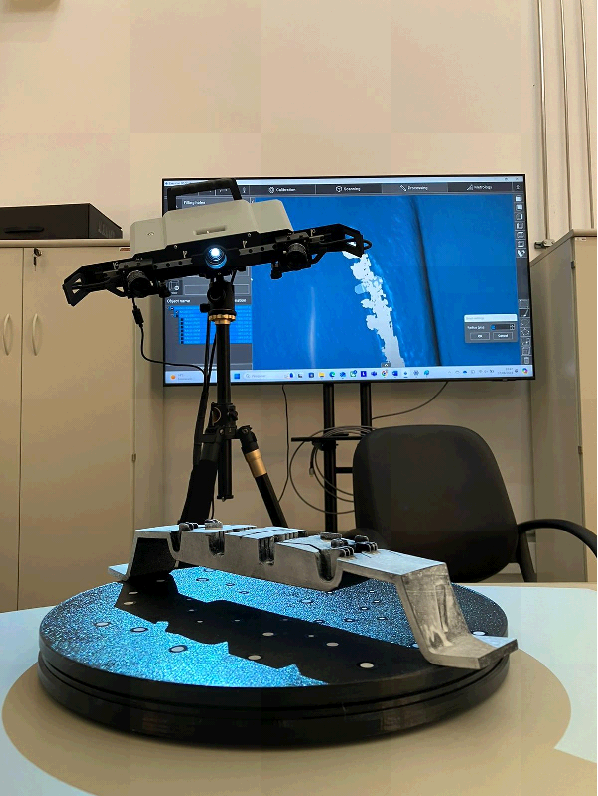

A cooperação entre empresas, universidade e ICTs estruturou o Tire Tooling Benchmarking desde o início. Para o professor Erik Gustavo Del Conte, da UFABC, a participação dos parceiros foi determinante para viabilizar o projeto, especialmente com a disponibilização de um molde piloto de vulcanização de pneus pela Prometeon, que produz para o segmento. Esse ponto de partida permitiu organizar as atividades, estabelecer referências técnicas e conduzir as análises de forma aplicada, conectando pesquisa acadêmica e prática industrial em um mesmo fluxo de trabalho.

A ferramentaria Ysmek Manutenção é uma das empresas que tornou o projeto possível a partir do compartilhamento de critérios técnicos da área, que é marcada pela especialização. O consultor da Ysmek, Caio Moresi, destaca que o trabalho com moldes de vulcanização de pneus é um saber construído na prática, transmitido entre profissionais ao longo dos anos, sem cursos formais ou bibliografia estruturada.

José Vitor, fundador da ferramentaria, explica como foi a contribuição da equipe. “Nós abrimos os nossos processos, apresentamos moldes montados e desmontados, detalhamos concepção, divisões, usinagem, validação, medições e documentação. A empresa acompanhou o projeto do início ao fim, contribuindo para que o conhecimento envolvido na fabricação e manutenção de moldes de pneus fosse compartilhado de forma clara e acessível”, conta.

A participação da Prometeon no projeto está diretamente ligada à estratégia de inovação e à trajetória industrial da empresa no Brasil. Criada em 2017 a partir da divisão da área industrial da Pirelli Tyre, a Prometeon reúne décadas de conhecimento acumulado enquanto investe em inovação e na construção de novas soluções tecnológicas em parceria com universidades e centros de pesquisa.

Segundo Paulo Henrique Vischi, gerente de Testes e de Desenvolvimento de Novos Produtos, a Prometeon preza pela inovação e proximidade com universidades e centros de pesquisa. Ele explica que, apesar de a empresa manter no país um centro completo de pesquisa e desenvolvimento, a aquisição de moldes novos ainda depende majoritariamente de fornecedores asiáticos. “O conhecimento existe no Brasil, o que faltava era aplicação. Foi esse potencial que o projeto mostrou”, afirma.

Ele reforça que a nacionalização das compras é um interesse da Prometeon. “Acreditamos muito na indústria nacional. São muitos anos no Brasil, o que gerou uma relação de longa data do país com o grupo empresarial. Somos entusiastas do Made in Brazil e do potencial tecnológico daqui, por isso nos unimos ao Tire Tooling Benchmarking”, completa.

Paulo destaca que o projeto foi estruturado justamente para investigar um gargalo do mercado nacional de forma prática, reunindo universidade, indústria e ICTs. “Cedemos o molde piloto, colocamos nossa equipe à disposição em todas as etapas e ajudamos a definir os requisitos do ponto de vista industrial, para entender o que precisava ser superado para tornar essa produção viável no país”, resume.

CONSTRUÇÃO DE UMA SOLUÇÃO NACIONAL

Inserido no contexto de amadurecimento do programa Mover, o projeto parte de um desafio estrutural enfrentado pelo setor automotivo brasileiro. A fabricação de moldes para pneus exige um conjunto de tecnologias, equipamentos e investimentos que, pelo alto volume e pela complexidade dos processos, ainda não foi plenamente absorvido pelas empresas da área.

Nesse cenário, o projeto se estrutura como um demonstrador tecnológico, no qual a ICT proponente assume o papel de articular parcerias, viabilizar a introdução de novas tecnologias e desenvolver uma metodologia capaz de integrar processos existentes.

A proposta busca responder a questões ligadas à adaptação das tecnologias de fundição, à redução de tempos de usinagem e retrabalho, à integração entre métodos produtivos e à criação de uma estrutura acessível para o desenvolvimento de novos projetos, contribuindo para tornar a produção nacional de moldes para vulcanização de pneus mais competitiva.

Do ponto de vista acadêmico e tecnológico, o coordenador do projeto, professor e pesquisador da UFABC, Erik Del Conte destaca que a iniciativa já nasceu sob alta complexidade e sem referências consolidadas no país. Segundo ele, a ausência de uma ferramentaria nacional como modelo obrigou o grupo a construir caminhos próprios. “Se a gente fosse fazer um molde inteiriço por usinagem, ficaria inviável. Foi aí que surgiu a abordagem híbrida, depois do benchmark no Japão e na Alemanha, para planejar uma solução adaptada à realidade do Brasil, explorando a nossa principal força, que é a usinagem CNC”, explica.

Ao final do processo, o principal desafio, na visão da Ysmek Manutenção, que é ferramentaria envolvida no projeto, esteve menos na execução técnica e mais na viabilidade e na troca efetiva de conhecimento. José Vitor, gestor da empresa, destaca que a participação no projeto partiu de uma escolha consciente. “Num projeto desse porte, você entra sabendo que o retorno não é financeiro, é conhecimento. É colocar o know-how da empresa à disposição, abrir processos, dedicar tempo e contribuir para algo maior do que a rotina da fábrica”, reflete.

VIABILIDADE INDUSTRIAL E DIFERENCIAÇÃO TECNOLÓGICA

Um dos diferenciais do projeto está na forma como referências internacionais foram traduzidas para a realidade brasileira. A partir de um molde piloto, o grupo atualizou o design e os processos de manufatura, incorporando soluções que, embora já existam no exterior, ainda não eram aplicadas no país.

Esse movimento permitiu não apenas a fabricação do demonstrador, mas também o planejamento detalhado de uma planta industrial, com definição de layout, fluxo produtivo, número de máquinas e níveis de automação, sempre considerando as competências já consolidadas das ferramentarias nacionais.

O estudo projetou um parque fabril com alto nível de automação, capaz de produzir até 60 moldes por ano, cerca de cinco por mês, a partir de um investimento estimado em R$ 27 milhões. A estrutura contempla centros de usinagem CNC multitarefa e de cinco eixos, sistema FMS com robô para carga e descarga automática, estação de solda a laser, máquina de medição por coordenadas de grande porte, impressora 3D de metais e cabine de jateamento, compondo um ambiente produtivo alinhado às exigências técnicas do setor.

Outro diferencial está na proposta de valor do molde desenvolvido. Em vez de competir como produto de baixo custo, o projeto aposta em customização, redução de prazos e proteção do conhecimento. O planejamento mostrou que, mesmo com um custo final superior ao do molde importado da China, a produção nacional pode oferecer ganhos estratégicos para as fabricantes de pneus, especialmente no desenvolvimento de novos produtos e na agilidade de lançamento no mercado.

Segundo o professor Del Conte, esse não é um “molde de prateleira”. “Ele permite customização e um lead time muito menor. A gente fala em entregar em cerca de 30 dias, enquanto um molde vindo da China leva pelo menos 120 dias. Além disso, o conhecimento estratégico fica no país, sem a necessidade de enviar desenhos e inovações para fornecedores no exterior”, relata. Ele acrescenta que o projeto também incorporou uma visão de futuro. “É um molde com sensoriamento, pensado para digitalização e para uso de dados. Não é um molde low cost, ele entrega algo a mais”, completa.

Outro ponto de destaque é a contribuição científica e a formação de competências geradas ao longo do projeto. O Tire Tooling Benchmarking resultou na produção de 10 artigos científicos, com uma publicação em revista nacional, quatro trabalhos apresentados em congressos brasileiros e cinco artigos em eventos internacionais. A atuação conjunta de 24 integrantes, entre bolsistas da UFABC e colaboradores do SENAI-SP, consolidou o único grupo de pesquisa no Brasil dedicado ao desenvolvimento de moldes para pneus em parceria direta com empresas, fortalecendo a base técnica e científica necessária para a evolução da cadeia nacional de ferramentarias.

Na avaliação do Paulo Henrique Vischi, gerente de Testes e de Desenvolvimento de Novos Produtos da fabricante de pneus Prometeon, esse é um dos pontos fortes do projeto. “Ficamos contentes com o resultado e com a oportunidade de apoiar a indústria nacional e a universidade. Tivemos alunos participando em todos os níveis, da iniciação científica ao doutorado, formando uma mão de obra extremamente qualificada, que pode ser absorvida pela própria indústria”, conta. Para a empresa, esse modelo reforça uma estratégia de inovação conectada à realidade produtiva. “A gente acredita muito em desenvolver conhecimento aqui, com nossas universidades, sem precisar buscar fora para ter essa entrega”, afirma.

CAMINHOS PARA A PRODUÇÃO NACIONAL

Do ponto de vista acadêmico e tecnológico, o coordenador do projeto, professor e pesquisador da UFABC, Erik Del Conte destaca que a iniciativa já nasceu sob alta complexidade e sem referências consolidadas no país. Segundo ele, a ausência de uma ferramentaria nacional como modelo obrigou o grupo a construir caminhos próprios. “Se a gente fosse fazer um molde inteiriço por usinagem, ficaria inviável. Foi aí que surgiu a abordagem híbrida, depois do benchmark no Japão e na Alemanha, para planejar uma solução adaptada à realidade do Brasil, explorando a nossa principal força, que é a usinagem CNC”, explica.

Ao final do processo, o principal desafio, na visão da Ysmek Manutenção, que é ferramentaria envolvida no projeto, esteve menos na execução técnica e mais na viabilidade e na troca efetiva de conhecimento. José Vitor, gestor da empresa, destaca que a participação no projeto partiu de uma escolha consciente. “Num projeto desse porte, você entra sabendo que o retorno não é financeiro, é conhecimento. É colocar o know-how da empresa à disposição, abrir processos, dedicar tempo e contribuir para algo maior do que a rotina da fábrica”, reflete.

VIABILIDADE INDUSTRIAL E DIFERENCIAÇÃO TECNOLÓGICA

Um dos diferenciais do projeto está na forma como referências internacionais foram traduzidas para a realidade brasileira. A partir de um molde piloto, o grupo atualizou o design e os processos de manufatura, incorporando soluções que, embora já existam no exterior, ainda não eram aplicadas no país.

Esse movimento permitiu não apenas a fabricação do demonstrador, mas também o planejamento detalhado de uma planta industrial, com definição de layout, fluxo produtivo, número de máquinas e níveis de automação, sempre considerando as competências já consolidadas das ferramentarias nacionais.

O estudo projetou um parque fabril com alto nível de automação, capaz de produzir até 60 moldes por ano, cerca de cinco por mês, a partir de um investimento estimado em R$ 27 milhões. A estrutura contempla centros de usinagem CNC multitarefa e de cinco eixos, sistema FMS com robô para carga e descarga automática, estação de solda a laser, máquina de medição por coordenadas de grande porte, impressora 3D de metais e cabine de jateamento, compondo um ambiente produtivo alinhado às exigências técnicas do setor.

Outro diferencial está na proposta de valor do molde desenvolvido. Em vez de competir como produto de baixo custo, o projeto aposta em customização, redução de prazos e proteção do conhecimento. O planejamento mostrou que, mesmo com um custo final superior ao do molde importado da China, a produção nacional pode oferecer ganhos estratégicos para as fabricantes de pneus, especialmente no desenvolvimento de novos produtos e na agilidade de lançamento no mercado.

Segundo o professor Del Conte, esse não é um “molde de prateleira”. “Ele permite customização e um lead time muito menor. A gente fala em entregar em cerca de 30 dias, enquanto um molde vindo da China leva pelo menos 120 dias. Além disso, o conhecimento estratégico fica no país, sem a necessidade de enviar desenhos e inovações para fornecedores no exterior”, relata. Ele acrescenta que o projeto também incorporou uma visão de futuro. “É um molde com sensoriamento, pensado para digitalização e para uso de dados. Não é um molde low cost, ele entrega algo a mais”, completa.

Outro ponto de destaque é a contribuição científica e a formação de competências geradas ao longo do projeto. O Tire Tooling Benchmarking resultou na produção de 10 artigos científicos, com uma publicação em revista nacional, quatro trabalhos apresentados em congressos brasileiros e cinco artigos em eventos internacionais. A atuação conjunta de 24 integrantes, entre bolsistas da UFABC e colaboradores do SENAI-SP, consolidou o único grupo de pesquisa no Brasil dedicado ao desenvolvimento de moldes para pneus em parceria direta com empresas, fortalecendo a base técnica e científica necessária para a evolução da cadeia nacional de ferramentarias.

Na avaliação do Paulo Henrique Vischi, gerente de Testes e de Desenvolvimento de Novos Produtos da fabricante de pneus Prometeon, esse é um dos pontos fortes do projeto. “Ficamos contentes com o resultado e com a oportunidade de apoiar a indústria nacional e a universidade. Tivemos alunos participando em todos os níveis, da iniciação científica ao doutorado, formando uma mão de obra extremamente qualificada, que pode ser absorvida pela própria indústria”, conta. Para a empresa, esse modelo reforça uma estratégia de inovação conectada à realidade produtiva. “A gente acredita muito em desenvolver conhecimento aqui, com nossas universidades, sem precisar buscar fora para ter essa entrega”, afirma.

CAMINHOS PARA A PRODUÇÃO NACIONAL

A dependência de fornecedores externos está ligada à capacidade de resposta da indústria nacional diante de rupturas na cadeia global. A experiência recente mostrou que, em situações de crise, como a pandemia, a ausência de produção local pode comprometer prazos, desenvolvimento e até a continuidade de operações, especialmente quando se trata de moldes essenciais para novos produtos ou aplicações específicas.

O pesquisador da UFABC, Erik Del Conte, observa que a discussão não deve ser entendida como uma postura rígida. “É preciso entender que existem tecnologias que são estratégicas. Se a gente não quer depender da cadeia externa, como ficou claro em alguns momentos da pandemia, é preciso ter uma capacidade mínima instalada no país, mesmo que isso custe mais no início. É uma escolha de longo prazo”, assegura.

Para o representante da Prometeon, Paulo Henrique Vischi, esse movimento exige coordenação entre empresas, centros de pesquisa e proponentes de políticas públicas. “A gente está disposto a pagar mais por um molde se ele chegar mais rápido. Hoje já fazemos isso pagando frete aéreo e taxas de prioridade lá fora”, explica. Ele ressalta, no entanto, que a consolidação dessa capacidade depende de condições estruturais. “O país tem engenharia para desenvolver tecnologia de nível global, mas o desafio é manufatureiro. Sem apoio, subsídios e uma iniciativa mais forte, a indústria sozinha não consegue sustentar esse investimento no longo prazo”, assevera.

RESULTADOS ALCANÇADOS E PRÓXIMOS PASSOS

Os números finais do estudo indicam um avanço relevante na viabilidade da produção nacional de moldes para vulcanização de pneus. A partir da otimização tecnológica e do redesenho dos processos produtivos, o custo de produção do molde nacional foi reduzido, tornando-se competitivo em relação a produtos internacionais, chegando a custar cerca de 60% menos que um molde japonês equivalente, quando comparados modelos de mesma complexidade. Entretanto, a concorrência chinesa segue sendo o grande desafio.

Além da redução de custos, o ganho em tempo se mostrou ainda mais expressivo. Enquanto um molde importado pode levar meses para chegar ao Brasil, considerando fabricação, transporte e trâmites logísticos, a produção local permite reduzir esse prazo em mais de 75%, passando de cerca de 120 dias para aproximadamente 30 dias. Esse fator altera de forma significativa a dinâmica de desenvolvimento de novos produtos, oferecendo maior previsibilidade e capacidade de resposta à indústria.

Para o coordenador do projeto, os resultados reforçam que eficiência econômica e desempenho técnico não são dimensões excludentes. “Provamos matematicamente que não precisamos escolher entre custo e qualidade. Com a tecnologia certa e uma gestão eficiente dos ativos, o Brasil pode voltar a ocupar um papel relevante na cadeia automotiva de alta precisão”, afirma Erik Del Conte. Com os resultados consolidados, o projeto avança agora para a etapa de captação de parceiros e de implementação.

Sobre a Linha IV

A Linha IV – Ferramentarias Brasileiras Mais Competitivas tem como propósito superar os desafios enfrentados por ferramentarias com baixa produtividade e defasagem tecnológica. O foco é capacitar a cadeia de ferramentais de produtos automotivos, visando alcançar competitividade em nível global.

Alinhada ao compromisso de neoindustrialização, centrada na inovação, a frente de atuação concentra suas iniciativas na otimização de prazo, custo e qualidade ao longo das diferentes fases do ciclo de vida de produção de ferramentais. Dessa forma, busca-se capacitar as ferramentarias brasileiras não apenas para atender à demanda nacional na fabricação de veículos, mas também para conquistar uma posição destacada no mercado global.

Liderada pela Fundep, a Linha IV tem coordenação técnica do Instituto de Pesquisas Tecnológicas (IPT).